| 金屬表面噴丸工藝大全 |

| 來源: 點(diǎn)擊數(shù):3380次 更新時(shí)間:2018-11-29 9:26:20 |

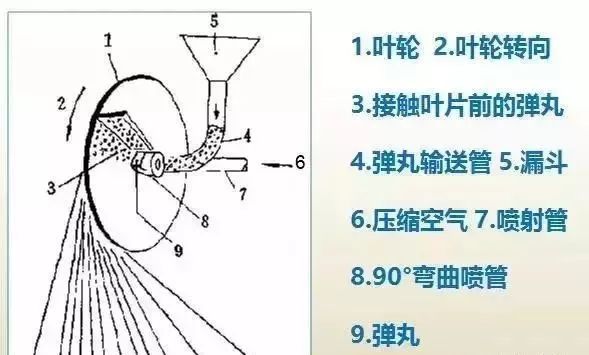

金屬表面噴丸工藝大全噴丸處理是利用高速噴射出的砂丸和鐵丸,對(duì)工件表面進(jìn)行撞擊,以提高零件的部分力學(xué)性能和改變表面狀態(tài)的工藝方法。噴丸可用于提高零件機(jī)械強(qiáng)度以及耐磨性、抗疲勞和耐蝕性等,還可用于表面消光、去氧化皮和消除鑄、鍛、焊件的殘余應(yīng)力等。 主要分類 噴丸又分為噴丸和噴砂。用噴丸進(jìn)行表面處理,打擊力大,清理效果明顯。但噴丸對(duì)薄板工件的處理,容易使工件變形,且鋼丸打擊到工件表面(無論拋丸或噴丸)使金屬基材產(chǎn)生變形,由于Fe3O4和Fe2O3沒有塑性,破碎后剝離,而油膜與基材一同變形,所以對(duì)帶有油污的工件,拋丸、噴丸無法徹底清除油污。在現(xiàn)有的工件表面處理方法中,清理效果最佳的還數(shù)噴砂清理。 噴砂適用于工件表面要求較高的清理。但是我國(guó)目前通用噴砂設(shè)備中多由鉸龍、刮板、斗式提升機(jī)等原始笨重輸砂機(jī)械組成。用戶需要施建一個(gè)深地坑及做防水層來裝置機(jī)械,建設(shè)費(fèi)用高,維修工作量及維修費(fèi)用極大,噴砂過程中產(chǎn)生大量的矽塵無法清除,嚴(yán)重影響操作工人的健康并污染環(huán)境。 噴丸強(qiáng)化分為一般噴丸和應(yīng)力噴丸。一般處理時(shí),鋼板在自由狀態(tài)下,用高速鋼丸打擊鋼板的里面,使其表面產(chǎn)生預(yù)壓應(yīng)力。以減少工作中鋼板表面的拉應(yīng)力,增加使用壽命。應(yīng)力噴丸處理是將鋼板在一定的作用力下的預(yù)先彎曲,然后進(jìn)行噴丸處理。 噴丸設(shè)備的分類 噴丸強(qiáng)化設(shè)備主要有兩類: 1、機(jī)械離心式噴丸機(jī):適用于要求噴丸強(qiáng)度高、品種少、批量大、形狀簡(jiǎn)單、尺寸較大的零件。

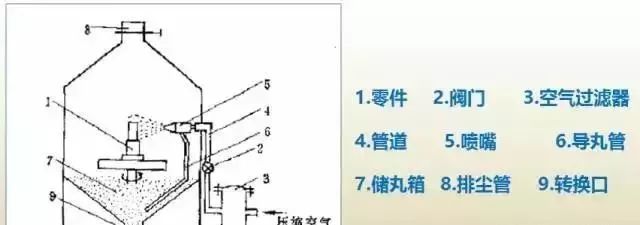

2、氣動(dòng)式噴丸機(jī)(壓縮空氣式):適用于要求噴丸強(qiáng)度適中、形狀復(fù)雜、尺寸較小的零件。

彈丸的介紹 1、鑄鋼丸:硬度一般為40~50HRC,加工硬金屬時(shí),可把硬度提高到57~62HRC。鑄鋼丸的韌性較好,使用廣泛,其使用壽命為鑄鐵丸的幾倍。 2、鑄鐵丸:硬度為58~65HRC,質(zhì)脆而易于破碎。壽命短,使用不廣。主要用于需噴丸強(qiáng)度高的場(chǎng)合。 3、玻璃丸:硬度較前兩者低,主要用于、鈦、鋁、鎂及其它不允許鐵質(zhì)污染的材料,也可在鋼鐵丸噴丸后作第二次加工之用,以除去鐵質(zhì)污染和降低零件的表面粗糙度。 4、陶瓷丸:化學(xué)成分大致為67%的ZrO2、31%的SiO2及2%的Al2O3為主的夾雜物,經(jīng)熔化、霧化、烘干、選圓、篩分制成的,硬度相當(dāng)于HRC57~63。其突出性能是密度比玻璃高、硬度高。最早于20世紀(jì)80年代初期用于飛機(jī)的零部件強(qiáng)化。陶瓷丸具有較高的強(qiáng)度,壽命比玻璃丸長(zhǎng),價(jià)格比較低,現(xiàn)已擴(kuò)展到鈦合金、鋁合金等有色金屬的表面強(qiáng)化。 噴丸機(jī)噴嘴的介紹 1、直桶形噴嘴:結(jié)構(gòu)簡(jiǎn)單,其內(nèi)部結(jié)構(gòu)只有收縮段和平直段兩部分。 2、文丘里形噴嘴:在結(jié)構(gòu)上分成收縮段、平直段和擴(kuò)散段三部分,制作難度顯著增加。 3、雙文丘里形噴嘴:有前后兩個(gè)噴嘴,二者之間有間隔,在間隔處的四周有幾個(gè)小孔。 4、方孔噴嘴:目前國(guó)外研制出一種進(jìn)口端與出口端都成正方形的噴嘴,各方面試驗(yàn)表明,該噴嘴比文丘里形噴嘴的工作效率更高,經(jīng)濟(jì)性更好。 影響噴丸質(zhì)量的參數(shù) 1、噴丸強(qiáng)度。影響噴丸強(qiáng)度的工藝參數(shù)主要有:彈丸直徑、彈流速度、彈丸流量、噴丸時(shí)間等。 2、覆蓋率。覆蓋率的影響因素:零件材料的硬度、彈丸直徑、噴射角度及距離、噴丸時(shí)間等。 3、表面粗糙度。粗糙度的影響因素:零件材料的強(qiáng)度和硬度、彈丸直徑、噴射角度及速度、零件的原始表面粗糙度。 零件噴丸強(qiáng)化后的特點(diǎn) 零件受噴表面殘余壓應(yīng)力的大小和壓應(yīng)力層的深度取決于受噴材料的性能和噴丸強(qiáng)度。材料的強(qiáng)度和硬度越高,壓應(yīng)力就越大,壓應(yīng)力層的深度就越淺,噴丸強(qiáng)度越高,壓應(yīng)力層的深度也越大; 受噴表層的材料組織發(fā)生變化—受噴表面變得粗糙。受噴表面的粗糙度隨著噴丸強(qiáng)度的提高、表層硬度的降低和彈丸尺寸的減小而變差。尺寸增大。受噴表面的金屬被擠出,形成微小的金屬波峰,故而尺寸增大。 噴丸強(qiáng)化應(yīng)用范圍 噴丸強(qiáng)化可預(yù)防汽車零件彎曲疲勞;噴丸強(qiáng)化可改善齒廓根部的彎曲疲勞屬性;噴丸強(qiáng)化可提高曲軸的抗疲勞性能和安全使用壽命;噴丸強(qiáng)化可增加連桿的強(qiáng)度和剛度; 強(qiáng)力噴丸工藝可提高齒輪齒部彎曲疲勞強(qiáng)度和接觸疲勞強(qiáng)度,是改善齒輪抗咬合能力、提高齒輪壽命的重要途徑; 表面噴丸強(qiáng)化是提高緊固件抗疲勞斷裂的應(yīng)力腐蝕、氫脆斷裂的一種行之有效的表面強(qiáng)化工藝。經(jīng)過噴丸強(qiáng)化后工件的使用可靠性、耐久性均可獲得明顯的改善和提高; 表面噴丸通過改變材料的組織來達(dá)到改善疲勞性能(包括應(yīng)力腐蝕性能)的目的,可提高緊固件品質(zhì)。

|

| 【刷新頁面】【加入收藏】【打印此文】 【關(guān)閉窗口】 |

| 上一篇:【探討】永磁同步電機(jī),今后發(fā)展方向 下一篇:常見的15種振動(dòng)故障及其特征頻譜 |

電話:0513-88915838

0513-88921838

傳真:0513-88919965

電子郵箱:htjd@htjd.com.cn

公司地址:江蘇省海安市立發(fā)大道169號(hào)1棟